CRAFTSMANSHIP

CRAFTSMANSHIP

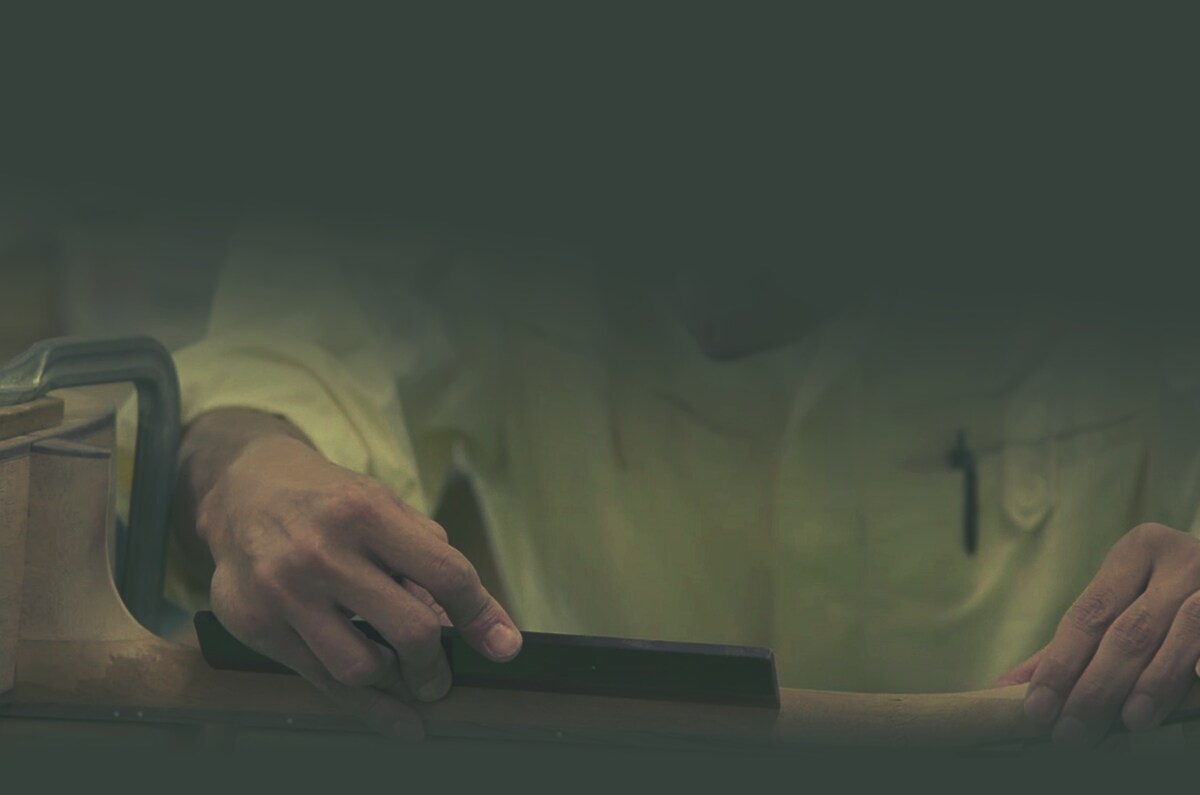

Even with advanced manufacturing techniques, it isn’t possible to automate the production of great guitars. The complexity of the task, combined with the need for constant awareness of the materials being used and the ability to adjust for minute variations, means that there is no substitute for the skill and sensitivity of experienced craftspeople.

-

เปลี่ยนแบบร่างเป็นกีต้าร์ชั้นยอด

การแปลงแบบร่างเป็นกีต้าร์ดีๆ สักตัวไม่ใช่เรื่องง่าย เพราะแบบร่างเชิงเทคนิคบอกโทนเสียงของกีต้าร์ไม่ได้ และไม่สามารถบอกวิธีการผลิตที่ควรใช้เพื่อให้เราได้เสียงและคุณสมบัติตามที่ต้องการ ก่อนเริ่มสร้างกีต้าร์ตัวใหม่ นักออกแบบจึงต้องปรึกษาเรื่องแผนและเป้าหมายกับช่างในโรงงานเพื่อร่วมกันค้นหากระบวนการผลิตที่เหมาะสม เพราะกีต้าร์ทุกตัวล้วนแตกต่างกัน เราจึงต้องกำหนดระเบียบวิธีและกระบวนการผลิตให้เหมาะกับกีต้าร์แต่ละตัว

-

ย้ำคิดย้ำทำ

บางครั้ง “การย้ำคิดย้ำทำ” ก็เป็นหนทางเดียวที่จะทำให้เรามั่นใจได้ว่า กีต้าร์ของเราจะมีคุณภาพตามที่ต้องการในทุกๆ วันและทุกๆ สถานการณ์ มีหลายครั้งที่ Yamaha เน้นย้ำเรื่องรายละเอียดการผลิตอย่างหนักหน่วง แต่ผลลัพธ์ที่ได้ก็คุ้มค่า การจับคู่ตัวกีต้าร์กับคอกีต้าร์ตั้งแต่ในขั้นขึ้นรูปในกระบวนการจับคู่ตัวกีต้าร์กับคอกีต้าร์ก่อนการเคลือบผิวกีต้าร์อะคูสติกของ Yamaha นับเป็นตัวอย่างหนึ่ง ประสบการณ์ชี้ให้เราเห็นว่าคุณภาพของส่วนต่อระหว่างคอกับตัวกีต้าร์มีบทบาทสำคัญในการเพิ่มเสียงและการตอบสนองของกีต้าร์ พูดสั้นๆ ก็คือ เราจะต้องต่อประสานส่วนคอกับตัวกีต้าร์ให้ได้สมบูรณ์แบบ ระดับการควบคุมและความแม่นยำที่ได้จากการสร้างและตัดแต่งส่วนคอและตัวกีต้าร์ให้ประสานกันได้อย่างลงตัว ถือว่าคุ้มค่ากับความพยายามเพิ่มเติม

-

ผสานความแม่นยำของเครื่องจักรกับทักษะของมนุษย์ได้อย่างลงตัว

มีงานบางอย่างที่ควรให้เครื่องจักรรับหน้าที่ โดยเฉพาะงานที่ต้องอาศัยความแม่นยำสูงและต้องทำซ้ำๆ เช่น การตัดร่องเฟรทบนฟิงเกอร์บอร์ด ซึ่งเป็นงานสำคัญที่ต้องอาศัยเครื่องตัดที่แม่นยำและควบคุมด้วยคอมพิวเตอร์ แต่เพื่อให้ได้กีต้าร์ที่ตอบโจทย์ความต้องการของนักกีต้าร์อย่างแท้จริง เราจะต้องอาศัยความใส่ใจและความยืดหยุ่นของมนุษย์ ในขั้นนี้เองที่ฝีมือและประสบการณ์ของทีมช่าง Yamaha จะได้เฉิดฉาย

-

การประกอบขั้นสุดท้าย

Yamaha ทุ่มเทใส่ใจเพื่อให้กีต้าร์และเบสทุกตัวที่ออกจากโรงงานให้คุณภาพการเล่นสูงสุด ผู้เล่นบางคนอาจปรับแต่งกีต้าร์เองเล็กๆ น้อยๆ เพื่อให้เข้ากับสไตล์การเล่น แต่รายละเอียดที่สำคัญ เช่น การปรับตั้งระดับเฟรทและการเคลือบผิวจะต้องดำเนินการผ่านศูนย์ซ่อมที่โรงงาน การประกอบขั้นสุดท้ายต้องอาศัยความใส่ใจขั้นสูงสุดเพื่อให้ได้เสียงและประสิทธิภาพดีที่สุด เสียงและคุณภาพการเล่นอาจด้อยลงหากจัดวางชิ้นส่วนไม่ถูกต้องหรือประกอบชิ้นส่วนไม่แน่นหนา ด้วยเหตุนี้เราจึงออกแบบศูนย์ประกอบชิ้นส่วนและกระบวนการที่ใช้ให้เอื้อต่อความลื่นไหลและประสิทธิภาพในการประกอบ เพื่อให้ผู้ประกอบใส่ใจเรื่องผลลัพธ์ที่สมบูรณ์แบบได้อย่างเต็มที่

-

การรังสรรค์เครื่องมือ

เครื่องมือส่วนใหญ่ที่ใช้ทำกีต้าร์ต้องทำขึ้นด้วยมือเพื่อให้ตอบโจทย์การใช้งาน และเครื่องมือหลายอย่างก็ผลิตมาเพื่อใช้กับกีต้าร์รุ่นเดียวโดยเฉพาะ ไม่สามารถใช้ร่วมกับรุ่นอื่นได้ การพัฒนาเครื่องมือและอุปกรณ์แบบเพื่อเอื้อให้ช่างทำกีต้าร์ออกมาได้อย่างสมบูรณ์แบบ เป็นอีกหนึ่งองค์ประกอบสำคัญในแนวทางการสร้างงานฝีมือของ Yamaha แต่เครื่องมือและอุปกรณ์ย่อมสึกหรอและสูญเสียความแม่นยำเมื่อผ่านการใช้งาน เราจึงใส่ใจและดูแลเป็นพิเศษเพื่อให้เครื่องมือเหล่านี้อยู่ในสภาพดีที่สุดเสมอ ซึ่งเป็นอีกหนึ่งเคล็ดลับสำคัญที่ซุกซ่อนไว้ในงานควบคุมคุณภาพโดยรวม

-

ส่งต่อทักษะและฝีมือ

เพราะการทำกีต้าร์ดีๆ ต้องอาศัยทักษะและความชำนาญ หนทางเดียวที่จะการันตีได้ว่าคุณภาพของกีต้าร์จะมั่นคงและยืนยาวจวบจนอนาคตจึงเป็นการส่งต่อความรู้ความเชี่ยวชาญให้กับช่างฝีมือรุ่นใหม่ การส่งต่อทักษะเช่นนี้ต้องมีการลงมือฝึกหัดด้วยตัวเอง เพราะเหตุนี้เอง Yamaha จึงกำหนดให้การส่งต่อความรู้เป็นขั้นตอนหนึ่งในกระบวนการผลิตกีต้าร์อย่างเป็นทางการ แม้ทีมช่างจะเปลี่ยนแปลงไปตามกาลเวลา แต่ Yamaha มุ่งมั่นส่งเสริมประสิทธิภาพในการส่งต่อทักษะพื้นฐานและนวัตกรรมต่างๆ ที่เราคิดค้นขึ้น เพื่อให้กีต้าร์ของ Yamaha พัฒนายิ่งขึ้นไปได้อย่างไม่หยุดยั้ง

-

ขั้นตอนการทำกีต้าร์